Remache

Un roblón o remache es un elemento de fijación que se emplea para unir de forma permanente dos o más piezas. Consiste en un tubo cilíndrico (el vástago) que en su fin dispone de una cabeza. Las cabezas tienen un diámetro mayor que el resto del remache, para que así al introducir éste en un agujero pueda ser encajado. El uso que se le da es para unir dos piezas distintas, sean o no del mismo material.

Aunque se trata de uno de los métodos de unión más antiguos que hay, hoy en día su importancia como técnica de montaje es mayor que nunca. Esto es debido, en parte, por el desarrollo de técnicas de automatización que consiguen abaratar el proceso de unión. Los campos en los que más se usa el remachado como método de fijación son: automotriz, electrodomésticos, muebles, hardware, industria militar, metales laminados, entre otros muchos.

Existe un pequeño matiz diferenciativo entre un roblón y un remache. Los roblones están constituidos por una sola pieza o componente, mientras que los remaches pueden estar constituidos por más de una pieza o componente. Es común denominar a los roblones también remaches, aunque la correcta definición de roblón es para los elementos de unión constituidos por un único elemento.

Las ventajas de las uniones remachadas/roblonadas son:

- Se trata de un método de unión barato y automatizable.

- Es válido para unión de materiales diferentes y para dos o más piezas.

- Existe una gran variedad de modelos y materiales de remaches, lo que permite acabados más estéticos que con las uniones atornilladas.

- Permite las uniones ciegas, es decir, la unión cuando sólo es accesible la cara externa de una de las piezas.

Como principales inconvenientes destacar:

- No es adecuado para piezas de gran espesor.

- La resistencia alcanzable con un remache es inferior a la que se puede conseguir con un tornillo.

- La unión no es desmontable, lo que dificulta el mantenimiento.

Clasificación

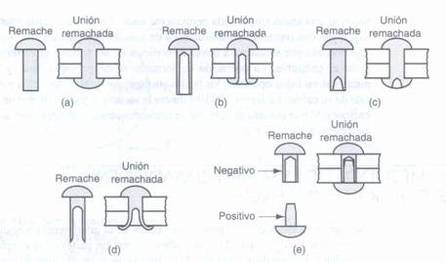

Roblones

- Roblón Sólido

- Roblón Semitubular

- Roblón Tubular

- Roblón Bifurcado

- Roblón para uniones estancas

Remaches

- Remaches de compresión

- Remaches ciegos

- Remache ciego con mandril de estiramiento

- Con pasador guiado

- Roscados

- Expandidos químicamente

Fallo del mecanismo

En las juntas con un solo remache, los mecanismos básicos de fallo que presentan son:

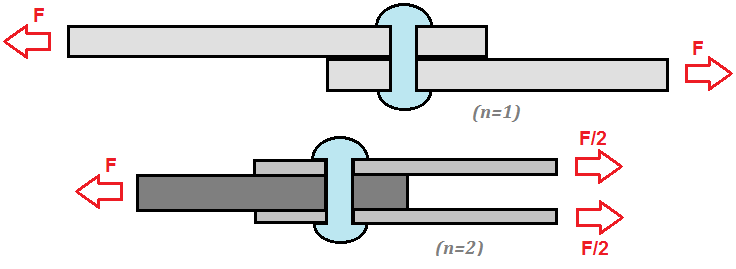

Fallo por cortadura

Es el fallo por cizalladura, en el cual se produce el corte del roblón o remache. El criterio de dimensionado para evitar este tipo de fallo es:

siendo n el número de secciones que trabajan a cortante (ver figura inferior), d el diámetro del remache, y Ssy la tensión de fluencia a tracción.

Fallo por aplastamiento

Consiste en el aplastamiento de las caras laterales del remache debido a la compresión realizada por las chapas. La distribución de tensiones es compleja, por lo que se considera un modelo simplificado, según el cual, la tensión se obtiene considerando, como área resistente a compresión, la proyección diametral del área de contacto. La tensión de aplastamiento más desfavorable estará en la chapa más delgada. El criterio de diseño para evitar este fallo se calcula como:

siendo tmin el espesor de la chapa más delgada, d el diámetro del remache, y considerando la tensión admisible de aplastamiento el doble de la tensión de fluencia.

Operación mediante la cual dos piezas de chapa, previamente agujereadas, se unen por medio de remaches, normalmente de acero, que se introducen por uno de los lados de la unión y se recalcan, en frío o en caliente, por el otro. El remachado o roblonado se emplea para la unión de elementos del bastidor, de la carrocería o de la parte mecánica.

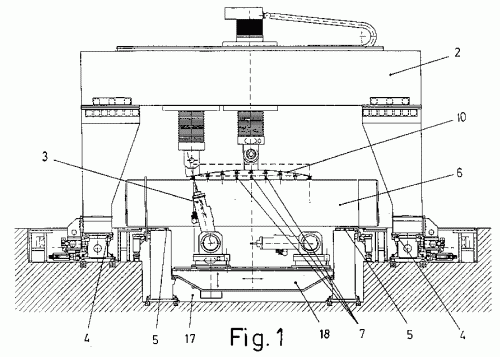

Generalmente, los remaches de diámetro inferior a 8-10 mm se recalcan en frío y los de diámetros mayores en caliente. El remachado en caliente puede obtenerse asimismo mediante soldadoras especiales de resistencia, dotadas de electrodos de formas adecuadas. En este caso, las piezas se aproximan según sus planos de unión, se perforan por taladrado o punzonado y luego se unen por medio de un remache colocado en frío (éste puede ser cilindrico, dotado de medios para facilitar su posición, o bien puede poseer una cabeza conformada previamente).

Los remaches se sitúan debajo de los electrodos de la soldadora que, ejerciendo cierta presión y por efecto del calentamiento debido al paso de una corriente (efecto Joule), cierran definitivamente las cabezas sobre las dos piezas que se han de unir. Las máquinas que se utilizan pueden ser tanto de tipo fijo como de tipo móvil, con pinza maniobrable por el operario.

El remachado, que en otro tiempo se usaba principalmente para el ensamblaje de bastidores, ha sido casi totalmente abandonado en el sector automovilístico, ya que, con relación a la soldadura, requiere una preparación más larga y costosa.

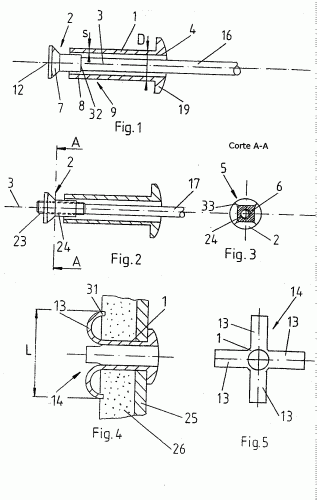

Un tipo especial de remachado es el que únicamente es accesible por uno de los lados, como, por ejemplo, el Chobert. En este caso, los remaches son huecos y, por el orificio central que poseen, pasa la varilla que, al ser tirada hacia el mismo lado en que se halla el contraapoyo de la cabeza, da lugar al recalcado. También existen otros sistemas en los cuales el recalcado se obtiene mediante varillas roscadas atornilladas en el interior del remache que, al ser desenroscadas, provocan un ensanchamiento de la parte interior del mismo. Los remaches de este tipo presentan el inconveniente de que no permiten la obtención de un cierre hermético entre los dos lados de las chapas: el agua y el polvo pueden pasar por el agujero central. Este inconveniente puede eliminarse, por ejemplo, con los remaches explosivos: en el extremo del vastago, una carga explosiva que estalla a una temperatura de unos 120 °C ensancha aquél, formando así la otra cabeza sin contraapoyo. Este sistema se emplea sobre todo en las construcciones aeronáuticas.

El empleo de las uniones remachadas de este tipo se ha extendido en el sector automovilístico con la introducción de los bastidores monocasco por sus características de rapidez de ejecución, ligereza y rigidez. A veces, la unión se completa mediante el encolado de las chapas.

No hay comentarios:

Publicar un comentario