Taladradora

El taladro es una máquina herramienta donde se mecanizan la mayoría de los agujeros que se hacen a las piezas en los talleres mecánicos. Destacan estas máquinas por la sencillez de su manejo. Tienen dos movimientos: El de rotación de la broca que le imprime elmotor eléctrico de la máquina a través de una transmisión por poleas y engranajes, y el de avance de penetración de la broca, que puede realizarse de forma manual sensitiva o de forma automática, si incorpora transmisión para hacerlo.

Se llama taladrar a la operación de mecanizado que tiene por objeto producir agujeros cilíndricos en una pieza cualquiera, utilizando como herramienta una broca. La operación de taladrar se puede hacer con un taladro portátil, con una máquina taladradora, en un torno, en unafresadora, en un centro de mecanizado CNC o en una mandrinadora.

De todos los procesos de mecanizado, el taladrado es considerado como uno de los procesos más importantes debido a su amplio uso y facilidad de realización, puesto que es una de las operaciones de mecanizado más sencillas de realizar y que se hace necesario en la mayoría de componentes que se fabrican.

Las taladradoras descritas en este artículo, se refieren básicamente a las utilizadas en las industrias metalúrgicas para el mecanizado demetales, otros tipos de taladradoras empleadas en la cimentación de edificios y obras públicas así como en sondeos mineros tienen otras características muy diferentes y serán objeto de otros artículos específicos.

Historia

Ya en el Paleolítico Superior los humanos taladraban conchas de moluscos con fines ornamentales. Se han hallado conchas perforadas de entre 70.000 y 120.000 años de antigüedad en África y Oriente Próximo, atribuidas al Homo sapiens. En Europa unos restos similares datados de hace 50.000 años muestran que también el Hombre de Neandertal conocía la técnica del taladrado.1

Taladrar requiere imprimir un movimiento de rotación a la herramienta. El procedimiento más antiguo que se conoce para ello es el denominado "arco de violín", que proporciona una rotación alternativa.2 Un bajorrelieve egipcio del año 2700 a.C. muestra una herramienta para taladrar piedra accionada de otra manera, mediante un mango.3

A finales de la Edad Media está documentado el uso de taladradoras manuales llamadas berbiquís.2

Siglo XIX

Hitos principales:

- 1838: primer taladro de sobremesa hecho enteramente de metal (James Nasmyth).2 En España es posible encontrar un taladro original de James Nasmyth en el Museo de la Siderurgia y la Minería de Castilla y León en Sabero, provincia de León. Este taladro se ubicó en la Ferrería de San Blas de Sabero, fábrica de hierro perteneciente a la Sociedad Palentina-Leonesa de Minas.

- 1850: taladro de columna con transmisión a correa y engranajes cónicos (Joseph Whitworth).2

- 1851: primer taladro radial (Sharp, Roberts & Co).3

- 1860: invención de la broca helicoidal por Martignon, que reemplaza rápidamente a las brocas en punta de lanza utilizadas hasta entonces.2

- 1898: invención del acero rápido, que permite aumentar significativamente la velocidad de taladrado.2

Siglo XX

Las tecnologías desarrolladas durante la Revolución Industrial se fueron aplicando a las taladradoras, que de esta manera fueron pasando a ser accionadas eléctricamente y a ser cada vez más precisas gracias a la metrología y más productivas gracias a nuevos materiales como el carburo de silicio o el carburo de tungsteno.2 Sin embargo, en su arquitectura las máquinas se conservaron casi sin cambios las formas que habían sido puestas a punto a lo largo del siglo XIX.2

La aparición del control numérico a partir de los años 1950 y sobre todo del control numérico por computadora a partir de los 1970 revolucionó las máquinas-herramienta en general y las taladradoras en particular. La microelectrónica permitió integrar las taladradoras con otras máquinas-herramienta como tornos o mandrinadoras para formar "centros de mecanizado" polivalentes gestionados por ordenador.2

Proceso de taladrado

El taladrado es un término que cubre todos los métodos para producir agujeros cilíndricos en una pieza con herramientas de arranque de viruta. Además del taladrado de agujeros cortos y largos, también cubre el trepanado y los mecanizados posteriores tales como escariado, mandrinado, roscado y brochado. La diferencia entre taladrado corto y taladrado profundo es que el taladrado profundo es una técnica específica diferente que se utiliza para mecanizar agujeros donde su longitud es varias veces más larga (8-9) que su diámetro.

Con el desarrollo de brocas modernas el proceso de taladrado ha cambiado de manera drástica, porque con las brocas modernas se consigue que un taladro macizo de diámetro grande se pueda realizar en una sola operación, sin necesidad de un agujero previo, ni de agujero guía, y que la calidad del mecanizado y exactitud del agujero evite la operación posterior de escariado.

Como todo proceso de mecanizado por arranque de viruta la evacuación de la misma se torna crítica cuando el agujero es bastante profundo, por eso el taladrado está restringido según sean las características del mismo. Cuanto mayor sea su profundidad, más importante es el control del proceso y la evacuación de la viruta.

Producción de agujeros

Los factores principales que caracterizan un agujero desde el punto de vista de su mecanizado son:

- Diámetro

- Calidad superficial y tolerancia

- Material de la pieza

- Material de la broca

- Longitud del agujero

- Condiciones tecnológicas del mecanizado

- Cantidad de agujeros a producir

- Sistema de fijación de la pieza en el taladro.

Casi la totalidad de agujeros que se realizan en las diferentes taladradoras que existen guardan relación con la tornillería en general, es decir la mayoría de agujeros taladrados sirven para incrustar los diferentes tornillos que se utilizan para ensamblar unas piezas con otras de los mecanismos o máquinas de las que forman parte.

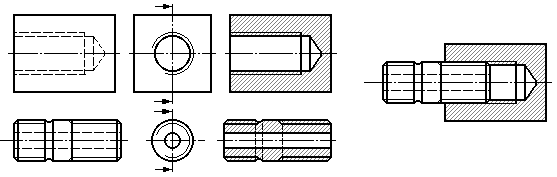

Según este criterio hay dos tipos de agujeros diferentes los que son pasantes y atraviesan en su totalidad la pieza y los que son ciegos y solo se introducen una longitud determinada en la pieza sin llegarla a traspasar, tanto unos como otros pueden ser lisos o pueden ser roscados.

Respecto de los agujeros pasantes que sirven para incrustar tornillos en ellos los hay de entrada avellanada, para tornillos de cabeza plana, agujeros de dos diámetros para insertar tornillos allen y agujeros cilíndricos de un solo diámetro con la cara superior refrentada para mejorar el asiento de la arandela y cabeza del tornillo. El diámetro de estos agujeros corresponde con el diámetro exterior que tenga el tornillo.

Respecto de los agujeros roscados el diámetro de la broca del agujero debe ser la que corresponda de acuerdo con el tipo de rosca que se utilice y el diámetro nominal del tornillo. En los tornillos ciegos se debe profundizar más la broca que la longitud de la rosca por problema de la viruta del macho de roscar.

|

Parámetros de corte del taladrado

Los parámetros de corte fundamentales que hay que considerar en el proceso de taladrado son los siguientes:

- Elección del tipo de broca más adecuado

- Sistema de fijación de la pieza

- Velocidad de corte (Vc) de la broca expresada de metros/minuto

- Diámetro exterior de la broca u otra herramienta

- Revoluciones por minuto (rpm) del husillo portabrocas

- Avance en mm/rev, de la broca

- Avance en mm/mi de la broca

- Profundidad del agujero

- Esfuerzos de corte

- Tipo de taladradora y accesorios adecuados

Velocidad de corte

Se define como velocidad de corte la velocidad lineal de la periferia de la broca u otra herramienta que se utilice en la taladradora (Escariador, macho de roscar, etc). La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de broca que se utilice, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de la herramienta.

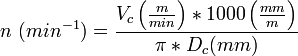

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el husillo portafresas según la siguiente fórmula:

Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la herramienta.

La velocidad de corte es el factor principal que determina la duración de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duración determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duración diferente de la herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor de corrección. La relación entre este factor de corrección y la duración de la herramienta en operación de corte no es lineal.5

La velocidad de corte excesiva puede dar lugar a:

- Desgaste muy rápido del filo de corte de la herramienta.

- Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado.

- Calidad del mecanizado deficiente.

La velocidad de corte demasiado baja puede dar lugar a:

- Formación de filo de aportación en la herramienta.

- Efecto negativo sobre la evacuación de viruta.

- Baja productividad.

- Coste elevado del mecanizado.

Velocidad de rotación de la broca

La velocidad de rotación del husillo portabrocas se expresa habitualmente en revoluciones por minuto (rpm). En las taladradoras convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del número de velocidades de la caja de cambios de la máquina. En las taladradoras de control numérico, esta velocidad es controlada con un sistema de realimentación que habitualmente utiliza un variador de frecuencia y puede seleccionarse una velocidad cualquiera dentro de un rango de velocidades, hasta una velocidad máxima.

La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la herramienta.

Velocidad de avance

El avance o velocidad de avance en el taladrado es la velocidad relativa entre la pieza y la herramienta, es decir, la velocidad con la que progresa el corte. El avance de la herramienta de corte es un factor muy importante en el proceso de taladrado.

Cada broca puede cortar adecuadamente en un rango de velocidades de avance por cada revolución de la herramienta, denominado avance por revolución (frev). Este rango depende fundamentalmente del diámetro de la broca, de la profundidad del agujero, además del tipo de material de la pieza y de la calidad de la broca. Este rango de velocidades se determina experimentalmente y se encuentra en los catálogos de los fabricantes de brocas. Además esta velocidad está limitada por las rigideces de las sujeciones de la pieza y de la herramienta y por la potencia del motor de avance de la máquina. El grosor máximo de viruta en mm es el indicador de limitación más importante para una broca. El filo de corte de las herramientas se prueba para que tenga un valor determinado entre un mínimo y un máximo de grosor de la viruta.

La velocidad de avance es el producto del avance por revolución por la velocidad de rotación de la herramienta.

Al igual que con la velocidad de rotación de la herramienta, en las taladradoras convencionales la velocidad de avance se selecciona de una gama de velocidades disponibles, mientras que las taladradoras de control numérico pueden trabajar con cualquier velocidad de avance hasta la máxima velocidad de avance de la máquina.

Efectos de la velocidad de avance

- Decisiva para la formación de viruta

- Afecta al consumo de potencia

- Contribuye a la tensión mecánica y térmica

La elevada velocidad de avance da lugar a:

- Buen control de viruta

- Menor tiempo de corte

- Menor desgaste de la herramienta

- Riesgo más alto de rotura de la herramienta

- Elevada rugosidad superficial del mecanizado.

La velocidad de avance baja da lugar a:

- Viruta más larga

- Mejora de la calidad del mecanizado

- Desgaste acelerado de la herramienta

- Mayor duración del tiempo de mecanizado

- Mayor coste del mecanizado

Tiempo de mecanizado

Para poder calcular el tiempo de mecanizado de un taladro hay que tener en cuenta la longitud de aproximación y salida de la broca de la pieza que se mecaniza. La longitud de aproximación depende del diámetro de la broca.

Fuerza específica de corte

La fuerza de corte es un parámetro necesario para poder calcular la potencia necesaria para efectuar un determinado mecanizado. Este parámetro está en función del avance de la broca , de la velocidad de corte, de la maquinabilidad del material, de la dureza del material, de las características de la herramienta y del espesor medio de la viruta. Todos estos factores se engloban en un coeficiente denominado Kx. La fuerza específica de corte se expresa en N/mm2.6

Potencia de corte

La potencia de corte Pc necesaria para efectuar determinado mecanizado se calcula a partir del valor del volumen de arranque de viruta, la fuerza específica de corte y del rendimiento que tenga la taladradora. Se expresa en kilovatios (kW).

Esta fuerza específica de corte Fc, es una constante que se determina por el tipo de material que se está mecanizando, geometría de la herramienta, espesor de viruta, etc.

Para poder obtener el valor de potencia correcto, el valor obtenido tiene que dividirse por un determinado valor (ρ) que tiene en cuenta la eficiencia de la máquina. Este valor es el porcentaje de la potencia del motor que está disponible en la herramienta puesta en el husillo.

donde

- Pc es la potencia de corte (kW)

- Ac es el diámetro de la broca (mm)

- p es la profundidad de pasada (mm)

- f es la velocidad de avance (mm/min)

- Fc es la fuerza específica de corte (N/mm2)

- ρ es el rendimiento o la eficiencia de la máquina

Centros de mecanizado CNC

La instalación masiva de centros de mecanizado CNC en las industrias metalúrgicas ha supuesto un gran revulsivo en todos los aspectos del mecanizado tradicional.

Un centro de mecanizado ha unido en una sola máquina y en un solo proceso tareas que antes se hacían en varias máquinas, taladradoras, fresadoras, mandrinadoras, etc, y además efectúa los diferentes mecanizados en unos tiempos mínimos antes impensables debido principalmente a la robustez de estas máquinas a la velocidad de giro tan elevada que funciona el husillo y a la calidad extraordinaria de las diferentes herramientas que se utilizan.

Así que un centro de mecanizado incorpora un almacén de herramientas de diferentes operaciones que se pueden efectuar en las diferentes caras de las piezas cúbicas, con lo que con una sola fijación y manipulación de la pieza se consigue el mecanizado integral de las caras de las piezas, con lo que el tiempo total de mecanizado y precisión que se consigue resulta muy valioso desde el punto de vista de los costes de mecanizado, al conseguir más rapidez y menos piezas defectuosas.

Gestión económica del taladrado

Cuando los ingenieros diseñan una máquina, un equipo o un utensilio, lo hacen mediante el acoplamiento de una serie de componentes de materiales diferentes y que requieren procesos de mecanizado para conseguir las tolerancias de funcionamiento adecuado.

La suma del coste de la materia prima de una pieza, el coste del proceso de mecanizado y el coste de las piezas fabricadas de forma defectuosa constituyen el coste total de una pieza. Desde siempre el desarrollo tecnológico ha tenido como objetivo conseguir la máxima calidad posible de los componentes así como el precio más bajo posible tanto de la materia prima como de los costes de mecanizado. Para reducir el coste de taladrado y del mecanizado en general se ha actuado en los siguientes frentes:

- Conseguir materiales cada vez mejor mecanizables, materiales que una vez mecanizados en blando son endurecidos mediante tratamientos térmicos que mejoran de forma muy sensible sus prestaciones mecánicas de dureza y resistencia principalmente.

- Conseguir herramientas de mecanizado de una calidad extraordinaria que permite aumentar de forma considerable las condiciones tecnológicas del mecanizado, o sea, más revoluciones del husillo portabrocas , más avance de trabajo de la broca y más tiempo de duración de su filo de corte.

- Conseguir taladradoras , más robustas, rápidas, precisas y adaptadas a las necesidades de producción que consiguen reducir sensiblemente el tiempo de mecanizado así como conseguir piezas de mayor calidad y tolerancia más estrechas.

Para disminuir el índice de piezas defectuosas se ha conseguido automatizar al máximo el trabajo de las taladradoras, disminuyendo drásticamente el taladrado manual, y construyendo taladradoras automáticas muy sofisticadas o guiados por control numérico que ejecutan un mecanizado de acuerdo a un programa establecido previamente.

Tipos de taladros

Debido a las múltiples condiciones en las que se usan los taladros, se pueden clasificar de acuerdo a su fuente de poder, su función y su soporte.

Por su fuente de poder existen:

Por su función existen:

Por su soporte:

Características técnicas de las brocas

Las brocas son las herramientas más comunes que utilizan las taladradoras, si bien también pueden utilizar machos para roscar a máquina, escariadores para el acabado de agujeros de tolerancias estrechas, avellanadores para chaflanar agujeros, o incluso barras con herramientas de mandrinar

Las brocas tienen diferente geometría dependiendo de la finalidad con que hayan sido fabricadas. Diseñadas específicamente para quitar material y formar, por lo general, un orificio o una cavidad cilíndrica, la intención en su diseño incluye la velocidad con que el material ha de ser retirado y la dureza del material y demás cualidades características del mismo.

Elementos constituyentes de una broca

Entre algunas de las partes y generalidades comunes a la mayoría de las brocas están:

- Longitud total de la broca. Existen brocas normales, largas y súper-largas.

- Longitud de corte. Es la profundidad máxima que se puede taladrar con una broca y viene definida por la longitud de la parte helicoidal.

- Diámetro de corte. Es el diámetro del orificio obtenido con la broca. Existen diámetros normalizados y también se pueden fabricar brocas con diámetros especiales.

- Diámetro y forma del mango. El mango es cilíndrico para diámetros inferiores a 13 mm, que es la capacidad de fijación de un portabrocas normal. Para diámetros superiores, el mango es cónico (tipo Morse).

- Ángulo de corte. El ángulo de corte normal en una broca es el de 118°. También se puede utilizar el de 135°, quizá menos conocido pero, quizás, más eficiente al emplear un ángulo obtuso más amplio para el corte de los materiales.

- Número de labios o flautas. La cantidad más común de labios (también llamados flautas) es dos y después cuatro, aunque hay brocas de tres flautas o brocas de una (sola y derecha), por ejemplo en el caso del taladrado de escopeta.

- Profundidad de los labios. También importante pues afecta a la fortaleza de la broca.

- Ángulo de la hélice. Es variable de unas brocas a otras dependiendo del material que se trate de taladrar. Tiene como objetivo facilitar la evacuación de la viruta.

- Material constitutivo de la broca. Existen tres tipos básicos de materiales:

- Acero al carbono, para taladrar materiales muy blandos (madera, plástico, etc.)

- Acero rápido (HSS), para taladrar aceros de poca dureza

- Metal duro (Widia), para taladrar fundiciones y aceros en trabajos de gran rendimiento.

- Acabado de la broca. Dependiendo del material y uso específico de la broca, se le puede aplicar una capa de recubrimiento que puede ser de óxido negro, de titanio o de níquel, cubriendo total o parcialmente la broca, desde el punto de corte.

Características de las brocas de metal duro

Para las máquinas taladradoras de gran producción se utilizan brocas macizas de metal duro para agujeros pequeños y barras de mandrinar con plaquitas cambiables para el mecanizado de agujeros grandes. Su selección se hace teniendo en cuenta el material de la pieza, el tipo de aplicación y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y está normalizada. Asimismo la variedad de materiales de las herramientas modernas es considerable y está sujeta a un desarrollo continuo.4

La adecuación de los diferentes tipos de plaquitas que se utilizan en las brocas de metal duro ya sean soldadas o cambiables se adecuan a las características del material a mecanizar y se indican a continuación y se clasifican según una Norma ISO/ANSI para indicar las aplicaciones en relación a la resistencia y la tenacidad que tienen.

| SERIE | ISO | Características |

| Serie P | ISO 01, 10, 20, 30, 40, 50 | Ideales para el mecanizado de acero, acero fundido, y acero maleable de viruta larga. |

| Serie M | ISO 10, 20, 30, 40 | Ideales para el mecanizado acero inoxidable, ferrítico y martensítico, acero fundido, acero al manganeso, fundición aleada, fundición maleable y acero de fácil mecanización. |

| Serie K | ISO 01, 10, 20, 30 | Ideal para el mecanizado de fundición gris, fundición en coquilla, y fundición maleable de viruta corta. |

| Serie N | ISO 01, 10. 20, 30 | Ideal para el mecanizado de metales no-férreos |

| Serie S | Pueden ser de base de níquel o de base de titanio. Ideales para el mecanizado de aleaciones termorresistentes y súperaleaciones. | |

| Serie H | ISO 01, 10, 20, 30 | Ideal para el mecanizado de materiales endurecidos. |

Accesorios de las taladradoras

Las taladradoras utilizan como accesorios principales:

- Portabrocas.

- Pinzas de fijación de brocas.

- Utillajes para posicionar y sujetar las piezas.

- Plantilla con casquillos para la guía de las brocas.

- Granete

- Mordazas de sujección de piezas

- Elementos robotizados para la alimentación de piezas y transfer de piezas.

- Afiladora de brocas

Portabrocas

El portabrocas es el dispositivo que se utiliza para fijar la broca en la taladradora cuando las brocas tienen el mango cilíndrico. El portabrocas va fijado a la máquina con un mango de cono Morse según sea el tamaño del portabrocas.

Los portabrocas se abren y cierran de forma manual, aunque hay algunos que llevan un pequeño dispositivo para poder ser apretados con una llave especial. Los portabrocas más comunes pueden sujetar brocas de hasta 13 mm de diámetro. Las brocas de diámetro superior llevan un mango de cono morse y se sujetan directamente a la taladradora.

Mordaza

En las taladradoras es muy habitual utilizar mordazas u otros sistemas de apriete para sujetar las piezas mientras se taladran. En la sujeción de las piezas hay que controlar bien la presión y la zona de apriete para que no se deterioren.

Pinzas de apriete cónicas

Cuando se utilizan cabezales multihusillos o brocas de gran producción se utilizan en vez de portabrocas, cuyo apriete es débil, pinzas cónicas atornilladas que ocupan menos espacio y dan un apriete más rígido a la herramienta.

Granete

Se denomina granete a una herramienta manual que tiene forma de puntero de acero templado afilado en un extremo con una punta de 60º aproximadamente que se utiliza para marcar el lugar exacto que se ha trazado previamente en una pieza donde haya que hacerse un agujero, cuando no se dispone de una plantilla adecuada.

Plantillas de taladrado

Cuando se mecanizan piezas en serie, no se procede a marcar los agujeros con granetes sino que se fabrican unas plantillas que se incorporan al sistema de fijación de la pieza debidamente referenciada. Las plantillas llevan incorporado unos casquillos guías para que la broca pueda encarar los agujeros de forma exacta sin que se produzcan desviaciones de la punta de la broca. En operaciones que llevan incorporado un escariado o un roscado posterior los casquillos guías son removibles y se cambian cuando se procede a escariar o roscar el agujero.

Afiladora de brocas

En las industrias metalúrgicas que realizan muchos taladros, se dispone de máquinas especiales de afilado para afilar las brocas cuando el filo de corte se ha deteriorado. El afilado se puede realizar en una amoladora que tenga la piedra con grano fino pero la calidad de este afilado manual suele ser muy deficiente porque hay que ser bastante experto para conseguir los ángulos de corte adecuados. La mejor opción es disponer de afiladoras de brocas.

Control de viruta y fluido refrigerante

Estos dos factores son muy importantes en el proceso de taladrado. La generación de formas y tamaños de viruta adecuados, y también su evacuación, es vital para realizar correctamente cualquier operación de taladrado. Si el proceso no es correcto, cualquier broca dejará de cortar después de poco tiempo porque la viruta se quedará atascada en el agujero. Con las brocas modernas las velocidades de perforación son muy elevadas pero esto solo ha sido posible gracias a la evacuación eficaz de la viruta mediante el fluido de corte.

Todas las brocas helicoidales disponen de canales para evacuar la viruta. Durante el mecanizado se inyecta fluido de corte en la punta de la broca para lubricarla y para evacuar la viruta por los canales.

La formación de la viruta está determinada por el material de la pieza, la geometría de la herramienta, la velocidad de corte y en cierta medida por el tipo de lubricante que se utilice. La forma y longitud de la viruta son aceptables siempre que permitan su evacuación de manera fiable.

Normas de seguridad en el taladrado

Cuando se está trabajando en una taladradora , hay que observar una serie de requisitos para asegurarse de no tener ningún accidente que pudiese ocasionar cualquier pieza que fuese despedida de la mesa o la viruta si no sale bien cortada. Para ello es indispensable que las piezas estén bien sujetas. Pero también de suma importancia es elprevenir ser atrapado (a) por el movimiento rotacional de la máquina, por ejemplo por la ropa o por el cabello largo. La precaución es indispensable, puesto que el ser atrapado accidentalmente puede ser fatal.7

| 1 | Utilizar equipo de seguridad: gafas de seguridad, caretas, etc.. |

| 2 | No utilizar ropa holgada o muy suelta. Se recomiendan las mangas cortas. |

| 3 | Utilizar ropa de cuero. |

| 4 | Utilizar calzado de seguridad. |

| 5 | Mantener el lugar siempre limpio. |

| 6 | Si se mecanizan piezas pesadas utilizar polipastos adecuados para cargar y descargar las piezas de la máquina. |

| 7 | Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino recogido. |

| 8 | No vestir joyería, como collares, anillos o piercing. |

| 9 | Siempre se deben conocer los controles y funcionamiento de la máquina. Se debe saber como detener su operación. |

| 10 | Es muy recomendable trabajar en un área bien iluminada que ayude al operador, pero la iluminación no debe ser excesiva para que no cause demasiado resplandor. |

Perfil profesional de los operarios de taladradoras

No existe una profesión técnica especializada para el manejo de taladradoras, debido a que son máquinas sencillas de manejar, pero sí se capacitan técnicos que utilizan taladradoras de control numérico, especialmente programadores que conozcan los factores que intervienen en el mecanizado, como las prestaciones de la máquina y las herramientas, la sujeción de piezas, el material y la cantidad de piezas a mecanizar, etc.

También debe conocer los parámetros tecnológicos del taladrado, como la velocidad de corte, el avance del mecanizado, etc. Además debe saber interpretar los planos de las piezas y conocer la técnica de programación según la taladradora.

No hay comentarios:

Publicar un comentario